![]()

Die Technologie und die Optimierung der Produktionsprozesse stellen für Schmidbauer einen sehr wichtigen Beitrag dar. Wir möchten Ihnen nachfolgend einen Auszug unserer Technologien und unseres Know-hows geben und uns insbesondere auf die aktuellen Investitionen konzentrieren. 2012 bis 2014 wurden am Standort in Hebertsfelden insgesamt 5 Mio. Euro investiert. In neue Maschinen, Anlagen und Prozesse. Neben dem stetigen Ausbau der Entwicklungsabteilung stellen diese Investitionen den Grundstein für die nächsten Jahre dar.

Das im Jahr 2012 errichtete IT gestützte Lager- und Logistikzentrum ist in den Produktionsablauf integriert und regelt die AV für unsere Fertigungslinien in Deutschland und Tschechien. Mit einer Stellfläche von über 900 Europaletten und einem Fachbodenregal mit einer aneinandergerieten Bodenfläche von ca. 2500m oder 1500m² wurden die Voraussetzung dafür geschaffen, die Produktion schnell, kostengünstig und effektiv zu versorgen.

Auf der 3000m² großen zusätzlichen Produktionsfläche werden die größeren Transformatoren ab ca. 10 KVA bis 1,6MVA sowie Drosseln und Wickelgüter mit Stückgewichten von bis zu 5 Tonnen hergestellt. Die Fläche gliedert sich in folgende Teilbereiche: Wickeln, Montieren, VPI – Imprägnieren, Lackieren und Prüfen.

Insgesamt stehen uns nun somit insgesamt 8.000 m² für die Produktion von Klein- und Großtransformatoren und Drosseln zur Verfügung.

Wickeln

Zwei neue Bandwickelmaschinen ermöglichen es uns für Sie noch größere Transformatoren, Spulen und Induktivitäten zu produzieren. Es können Aluminium- und Kupferbandwicklungen mit eine Wickelbandbreite von 1000mm und einer Leiterdicke von 2,5mm auch in Zweibandtechnik hergestellt werden. Zur Kontaktierung der Anschlüsse und Ausleiter ist die Anlage mit einer vollautomatischen TIG Schweißeinrichtung ausgestattet.

Neben der Bandwickeltechnik stehen verschiedenste Wickelmaschinen für diverse Wickelkörper zur Verfügung.

Imprägnieren mit Vacuum – Druck!

Installation einer neuen automatisierten VPI Anlage (Vakuum-Druck-Imprägnieranlage) der Firma Meier Prozesstechnik. Der Arbeitsbehälter hat einen Durchmesser von 2,3m und eine Tauchtiefe von 1,8m. Das neue Verfahren der Vakuum-Druck-Imprägnierung unterscheidet sich von herkömmlichen Vakuumimprägnieranlagen u.a. durch folgende Vorteile:

Es erfolgt eine bessere Durchimprägnierung der Bauteile mittels zusätzlicher Überdruck-Phase. Hieraus ergibt sich ein höherer Harzanteil sowie eine bessere Durchdringung der Wicklung. Dies wirkt sich wiederum sehr positiv auf die Produktqualität, vor allem im Bereich der Durchschlagsfestigkeit und die Erhöhung der Lebensdauer der Bauteile aus.

Die primäre Funktion der Verfestigung von elektrischen Wicklungen durch Elektroisolierharze und deren Schutz gegenüber Feuchtigkeit, Staub, Schmutz sowie chemisch aggressiven Stoffen, wird durch den zusätzlichen Prozess der Überdruck-Phase entsprechend verstärkt.

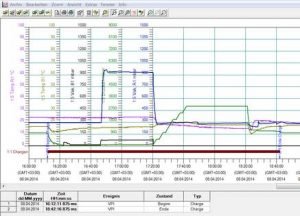

Der komplette Arbeitsprozess der VPI Anlage wird ständig überwacht. Die Prozessdaten werden elektronisch gespeichert und dem jeweiligen Produktionsauftrag zugeordnet. Diese Daten können Ihnen auf Wunsch als Nachweis und zur Dokumentation zur Verfügung gestellt werden.

Durch die Einführung und die Anwendung des VPI Prozesses ergeben sich neue Anwendungsbereiche z.B. in der Bahn- und Schiffstechnik oder bei Windkraftanlagen.

Die Prozessparamter, u.a. im Bereich der Überbruckphase können online ausgelesen und dem Kunden bei Bedarf zur Verfügung gestellt werden.

Trocknen

Insgesamt 7 Umlufttrockenöfen mit horizontaler Luftführung und einem Nutzvolumen von jeweils 6,2m³. Hier werden die mit Elektroisolierharz imprägnierten Bauteile kontrolliert ausgehärtet, um eine qualitativ hochwertige Harzschicht zu erhalten.

Auch hier werden die Prozessdaten ständig überwacht und elektronisch dokumentiert. Diese Daten können Ihnen ebenfalls auf Wunsch als Nachweis und zur Dokumentation zur Verfügung gestellt werden.